En el proceso de producción química, la presión no solo afecta la relación de equilibrio y la velocidad de reacción del proceso de producción, sino que también afecta los parámetros importantes del balance de materiales del sistema. En el proceso de producción industrial, algunos requieren una alta presión mucho mayor que la presión atmosférica, como el polietileno de alta presión. La polimerización se lleva a cabo a una alta presión de 150 MPA, y algunos necesitan llevarse a cabo a una presión negativa mucho menor que la presión atmosférica. Como la destilación al vacío en las refinerías de petróleo. La presión de vapor de alta presión de la planta química PTA es de 8.0 MPA, y la presión de alimentación de oxígeno es de aproximadamente 9.0 MPAG. La medición de presión es tan extensa que el operador debe cumplir estrictamente las reglas para el uso de varios instrumentos de medición de presión, reforzar el mantenimiento diario y cualquier negligencia o descuido. Todos ellos pueden incurrir en grandes daños y pérdidas, al no lograr los objetivos de alta calidad, alto rendimiento, bajo consumo y producción segura.

La primera sección el concepto básico de la medición de presión

- Definición de estrés

En la producción industrial, la comúnmente denominada presión se refiere a la fuerza que actúa uniformemente y verticalmente sobre una unidad de área, y su magnitud está determinada por el área que soporta la fuerza y la magnitud de la fuerza vertical. Se expresa matemáticamente como:

P=F/S donde P es la presión, F es la fuerza vertical y S es el área de fuerza

- Unidad de presión

En ingeniería, mi país adopta el Sistema Internacional de Unidades (SI). La unidad de cálculo de la presión es Pa (Pa). 1 Pa es la presión generada por una fuerza de 1 Newton (N) que actúa vertical y uniformemente sobre un área de 1 metro cuadrado (M²), que se expresa en N/m² (Newton/metro cuadrado). Además de Pa, la unidad de presión también puede ser kilopascales y megapascales. La relación de conversión entre ellos es: 1 MPA = 10 3 KPA = 10 6 PA.

Debido a la práctica habitual, la presión atmosférica se sigue utilizando en ingeniería. Para facilitar la conversión, en la figura 2-1 se enumeran las relaciones de conversión entre varias unidades de medida de presión de uso común.

| Unidad de presión | Atmósfera de ingeniería kg/cm2 | mmHg | mmH2O | cajero automático | Pa | bar | 1b/pulgada² |

| kgf/cm2 | 1 | 0,73×103 | 104 | 0.9678 | 0,99×105 | 0,99×105 | 14.22 |

| MmHg | 1,36×10-3 | 1 | 13.6 | 1,32×102 | 1,33×102 | 1,33×10-3 | 1,93×10-2 |

| MmH2o | 10-4 | 0,74×10-2 | 1 | 0,96×10-4 | 0,98×10 | 0,93×10-4 | 1,42×10-3 |

| Cajero automático | 1.03 | 760 | 1,03×104 | 1 | 1.01×105 | 1.01 | 14.69 |

| Pa | 1,02×10-5 | 0,75×10-2 | 1,02×10-2 | 0,98×10-5 | 1 | 1×10-5 | 1,45×10-4 |

| Bar | 1.019 | 0,75 | 1,02×104 | 0,98 | 1×105 | 1 | 14.50 |

| Ib/pulgada2 | 0,70×10-2 | 51.72 | 0,70×103 | 0,68×10-2 | 0,68×104 | 0,68×10-2 | 1 |

- Formas de expresar el estrés

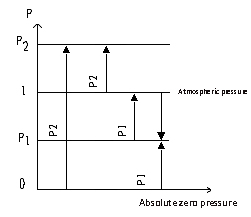

Hay tres formas de expresar la presión: presión absoluta, presión manométrica, presión negativa o vacío.

La presión bajo vacío absoluto se denomina presión cero absoluta, y la presión expresada sobre la base de la presión cero absoluta se denomina presión absoluta.

La presión manométrica es la presión expresada en base a la presión atmosférica, por lo que está exactamente a una atmósfera (0,01 Mp) de la presión absoluta.

Es decir: P tabla = P absolutamente-P grande (2-2)

La presión negativa a menudo se denomina vacío.

De la fórmula (2-2) se puede ver que la presión negativa es la presión manométrica cuando la presión absoluta es menor que la presión atmosférica.

La relación entre presión absoluta, presión manométrica, presión negativa o vacío se muestra en la siguiente figura:

La mayoría de los valores de indicación de presión utilizados en la industria son presión manométrica, es decir, el valor de indicación del manómetro es la diferencia entre la presión absoluta y la presión atmosférica, por lo que la presión absoluta es la suma de la presión manométrica y la presión atmosférica.

Sección 2 Clasificación de los instrumentos de medición de presión

El rango de presión que se mide en la producción química es muy amplio, y cada uno presenta sus particularidades en diferentes condiciones de proceso. Esto requiere el uso de instrumentos de medición de presión con diferentes estructuras y principios de funcionamiento para satisfacer las diversas necesidades de producción.

Según diferentes principios de conversión, los instrumentos de medición de presión se pueden dividir aproximadamente en cuatro categorías: manómetros de columna de líquido; manómetros elásticos; manómetros eléctricos; manómetros de pistón.

- Manómetro de presión de columna de líquido

El principio de funcionamiento del manómetro de columna de líquido se basa en el principio hidrostático. Este instrumento de medición de presión, fabricado según este principio, presenta una estructura simple, es fácil de usar, posee una precisión de medición relativamente alta, es económico y puede medir presiones bajas, por lo que se utiliza ampliamente en la producción.

Los manómetros de presión de columna de líquido se pueden dividir en manómetros de tubo en U, manómetros de tubo único y manómetros de tubo inclinado según sus diferentes estructuras.

- Manómetro elástico

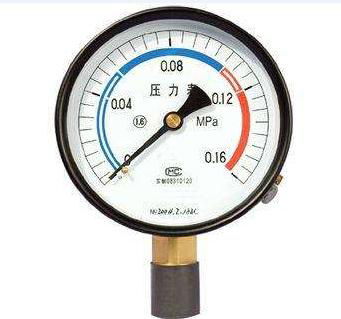

El manómetro elástico se utiliza ampliamente en la producción química gracias a sus ventajas, como su estructura simple, su firmeza y fiabilidad, su amplio rango de medición, su facilidad de uso y lectura, su bajo precio y su suficiente precisión, además de facilitar el envío y la recepción de instrucciones remotas, el registro automático, etc.

El manómetro elástico se fabrica utilizando varios elementos elásticos de diferentes formas para producir una deformación elástica bajo la presión a medir. Dentro del límite elástico, el desplazamiento de salida del elemento elástico está en una relación lineal con la presión a medir. , Por lo tanto, su escala es uniforme, los componentes elásticos son diferentes, el rango de medición de presión también es diferente, como el diafragma corrugado y los componentes de fuelle, generalmente utilizados en ocasiones de medición de baja presión y baja presión, el tubo de resorte de una sola bobina (abreviado como tubo de resorte) y el tubo de resorte de múltiples bobinas se utiliza para la medición de alta, media presión o vacío. Entre ellos, el tubo de resorte de una sola bobina tiene un rango relativamente amplio de medición de presión, por lo que es el más ampliamente utilizado en la producción química.

- Transmisores de presión

Actualmente, los transmisores de presión eléctricos y neumáticos se utilizan ampliamente en plantas químicas. Son instrumentos que miden continuamente la presión medida y la convierten en señales estándar (presión de aire y corriente). Pueden transmitirse a largas distancias, y la presión puede indicarse, registrarse o ajustarse en la sala de control central. Se clasifican en baja presión, media presión, alta presión y presión absoluta según sus diferentes rangos de medición.

Sección 3 Introducción a los instrumentos de presión en plantas químicas

En las plantas químicas, generalmente se utilizan manómetros de tubo Bourdon. Sin embargo, también se emplean manómetros de diafragma, de diafragma corrugado y de espiral, según las necesidades de trabajo y de material.

El diámetro nominal del manómetro in situ es de 100 mm y está fabricado en acero inoxidable. Es apto para cualquier condición climática. El manómetro, con junta cónica positiva de 1/2 H NPT, vidrio de seguridad y membrana de ventilación, es neumático. Su precisión es de ±0,5 % del fondo de escala.

El transmisor de presión eléctrico se utiliza para la transmisión remota de señales. Se caracteriza por su alta precisión, buen rendimiento y alta fiabilidad. Su precisión es de ±0,25 % del fondo de escala.

El sistema de alarma o interbloqueo utiliza un interruptor de presión.

Sección 4 Instalación, uso y mantenimiento de manómetros

La precisión de la medición de la presión no solo está relacionada con la precisión del manómetro en sí, sino también con si está instalado de manera razonable, si es correcto o no y cómo se usa y se mantiene.

- Instalación de manómetro

Al instalar el manómetro, se debe prestar atención a si el método de presión seleccionado y la ubicación son apropiados, lo que tiene un impacto directo en su vida útil, la precisión de la medición y la calidad del control.

Requisitos para los puntos de medición de presión: además de seleccionar correctamente la ubicación específica de medición en el equipo de producción, durante la instalación, la superficie interior del extremo de la tubería de presión insertada en el equipo de producción debe quedar alineada con la pared interior del punto de conexión. No debe haber protuberancias ni rebabas para garantizar la correcta obtención de la presión estática.

La ubicación de la instalación es fácil de observar y se procura evitar la influencia de la vibración y las altas temperaturas.

Al medir la presión de vapor, se debe instalar una tubería de condensado para evitar el contacto directo entre el vapor a alta temperatura y los componentes, y la tubería debe aislarse simultáneamente. Para medios corrosivos, se deben instalar tanques de aislamiento con medios neutros. En resumen, según las diferentes propiedades del medio medido (alta temperatura, baja temperatura, corrosión, suciedad, cristalización, precipitación, viscosidad, etc.), se deben tomar las medidas anticorrosivas, anticongelantes y antibloqueo correspondientes. También se debe instalar una válvula de cierre entre el puerto de toma de presión y el manómetro, de modo que, al revisar el manómetro, la válvula de cierre se instale cerca del puerto de toma de presión.

En caso de verificación in situ y lavado frecuente del tubo de impulso, la válvula de cierre puede ser un interruptor de tres vías.

El catéter guía de presión no debe ser demasiado largo para reducir la lentitud de la indicación de presión.

- Uso y mantenimiento del manómetro

En la producción química, los manómetros suelen verse afectados por el medio medido, como la corrosión, la solidificación, la cristalización, la viscosidad, el polvo, la alta presión, la alta temperatura y las fluctuaciones bruscas, lo que suele provocar diversas fallas. Para garantizar el funcionamiento normal del instrumento, reducir la incidencia de fallas y prolongar su vida útil, es necesario realizar una inspección de mantenimiento y un mantenimiento rutinario adecuados antes del inicio de la producción.

1. Mantenimiento e inspección antes del inicio de la producción:

Antes de iniciar la producción, se suelen realizar pruebas de presión en equipos de proceso, tuberías, etc. La presión de prueba suele ser aproximadamente 1,5 veces la presión de operación. La válvula conectada al instrumento debe estar cerrada durante la prueba de presión del proceso. Abra la válvula del dispositivo de toma de presión y verifique si hay fugas en las juntas y soldaduras. Si se detecta alguna fuga, debe eliminarse a tiempo.

Tras la prueba de presión, antes de comenzar la producción, verifique que las especificaciones y el modelo del manómetro instalado coincidan con la presión del fluido requerido por el proceso. Si el manómetro calibrado cuenta con un certificado, corrija oportunamente cualquier error. El manómetro de líquido debe llenarse con fluido de trabajo y debe corregirse el punto cero. Si el manómetro está equipado con un dispositivo de aislamiento, agregue líquido aislante.

2. Mantenimiento e inspección del manómetro durante la conducción:

Durante la puesta en marcha de la producción, la medición de presión del medio pulsante, con el fin de evitar daños al manómetro debido al impacto instantáneo y la sobrepresión, la válvula debe abrirse lentamente y deben observarse las condiciones de operación.

En el caso de manómetros que miden vapor o agua caliente, el condensador debe llenarse con agua fría antes de abrir la válvula del manómetro. Si se detecta una fuga en el instrumento o la tubería, se debe cerrar la válvula del dispositivo de medición de presión a tiempo y repararla.

3. Mantenimiento diario del manómetro:

El instrumento en funcionamiento debe inspeccionarse regularmente a diario para mantenerlo limpio y comprobar su integridad. Si se detecta algún problema, resuélvalo a tiempo.

Hora de publicación: 15 de diciembre de 2021